Najważniejsze elementy układu centralnego smarowania

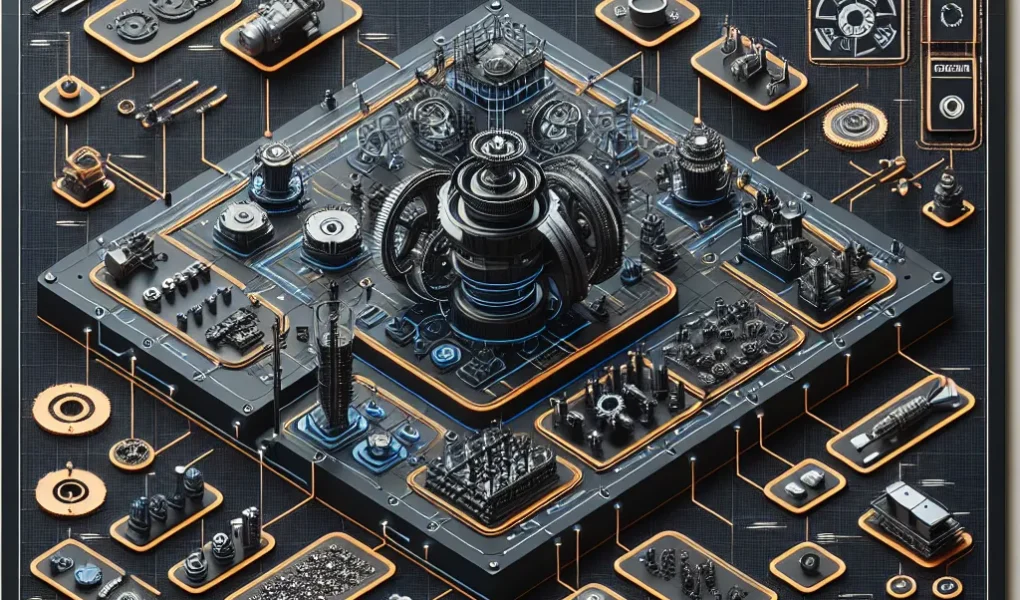

Najważniejsze elementy układu centralnego smarowania pełnią kluczową rolę w utrzymaniu odpowiedniego stanu technicznego maszyn i urządzeń. Systemy automatycznego smarowania, takie jak systemy automatycznego smarowania, posiadają kilka kluczowych elementów, które odpowiadają za ich efektywną pracę. Jednym z najważniejszych składników jest centrala sterująca, która monitoruje i reguluje proces smarowania w różnych punktach maszyny. Dodatkowo, pompy wraz z rozdzielaczami są istotnymi elementami, które odpowiadają za dystrybucję smaru w odpowiednie miejsca. Filtry są niezbędnym składnikiem, ponieważ odpowiadają za oczyszczanie smaru z zanieczyszczeń, co zapobiega uszkodzeniom elementów mechanicznych. Kolejnym istotnym elementem układu centralnego smarowania jest czujnik poziomu smaru, który informuje centralę sterującą o aktualnym poziomie smaru w zbiorniku, umożliwiając tym samym bieżącą kontrolę nad procesem smarowania. Dzięki kompleksowemu działaniu tych elementów, systemy automatycznego smarowania zapewniają niezawodną pracę maszyn i urządzeń, minimalizując ryzyko awarii i wydłużając żywotność techniczną urządzeń.

Najważniejsze elementy układu centralnego smarowania

Najważniejsze elementy układu centralnego smarowania pełnią kluczową rolę w zapewnieniu odpowiedniego smarowania maszyn i urządzeń przemysłowych. Centralny układ smarowania składa się z kilku istotnych komponentów, z których każdy pełni określoną funkcję w procesie smarowania. Jednym z kluczowych elementów układu centralnego smarowania jest pompa, która jest odpowiedzialna za pompowanie oleju lub smaru do układu. Pompa musi działać niezawodnie, aby zapewnić ciągłe i równomierne smarowanie wszystkich elementów maszyny.

Kolejnym ważnym elementem jest rozdzielacz, który odpowiada za równomierne rozprowadzanie smaru do różnych punktów smarowania. Rozdzielacze są projektowane tak, aby zapewnić właściwą ilość smaru do każdego punktu smarowania, co jest kluczowe dla zapewnienia optymalnego działania maszyny. Dodatkowym istotnym elementem jest regulator, który kontroluje przepływ smaru w układzie oraz zapewnia ochronę przed jego nadmiernym wydatkiem.

Kolejnym kluczowym elementem układu centralnego smarowania jest linia rozprowadzająca, która transportuje smar do poszczególnych punktów smarowania. Linie te muszą być odporne na wysokie ciśnienie i działanie czynników zewnętrznych, aby zapewnić niezawodne i ciągłe dostarczanie smaru. Dodatkowo, zbiornik oleju lub smaru pełni istotną rolę w układzie centralnego smarowania, zapewniając zapas smaru i umożliwiając monitorowanie jego poziomu.

Warto zwrócić uwagę na to, że każdy z tych elementów pełni kluczową rolę w skutecznym smarowaniu maszyn przemysłowych, dlatego ich odpowiedni dobór, montaż i konserwacja są niezwykle istotne dla efektywnego działania układu centralnego smarowania.

Funkcje elementów układu centralnego smarowania

Układ centralnego smarowania stanowi kluczowy element w zapewnieniu odpowiedniego smarowania maszyn i urządzeń. Składa się on z kilku istotnych elementów, z których każdy pełni określoną funkcję, mającą istotny wpływ na efektywność i bezpieczeństwo pracy urządzeń. Jednym z kluczowych elementów układu centralnego smarowania jest centrala smarowania, która pełni rolę zarządcy systemu. To właśnie centrala jest odpowiedzialna za pompowanie smaru do poszczególnych punktów smarowania w urządzeniu.

Kolejnym istotnym elementem układu centralnego smarowania jest pompa smarowa, która odpowiada za dostarczanie smaru pod odpowiednim ciśnieniem do miejsc, gdzie jest on wymagany. Dzięki temu elementowi możliwe jest skuteczne zabezpieczenie łożysk i innych elementów przed zużyciem i przedwczesnym zużyciem.

Elementem, który jest kluczowy z punktu widzenia precyzyjnego i kontrolowanego dostarczania smaru, jest wąż lub rurociąg prowadzący smar do poszczególnych punktów smarowania. To właśnie w tej części układu dokonuje się podziału i kierowania smaru w określone rejony maszyny.

Kolejnym istotnym elementem jest zawór rozdzielczy, który umożliwia precyzyjne sterowanie ilością i natężeniem dostarczanego smaru do poszczególnych podzespołów urządzenia. Dzięki niemu możliwe jest dostosowanie ilości smaru do zapotrzebowania danego elementu maszyny.

Warto również wspomnieć o czujnikach poziomu smaru, które pozwalają na monitorowanie ilości smaru w poszczególnych częściach maszyn. Dzięki nim można uniknąć niedoboru smaru, co mogłoby prowadzić do uszkodzenia urządzeń, bądź nadmiernego zużycia elementów. Z kolei nadmiar smaru również nie jest wskazany, dlatego czujniki te pozwalają na utrzymanie optymalnej ilości smaru w układzie.

Wnioskiem jest, że wszystkie te elementy układu centralnego smarowania pełnią kluczowe funkcje, mające istotne znaczenie dla efektywnego i bezpiecznego funkcjonowania maszyn i urządzeń, którym są przeznaczone. Dzięki nim możliwe jest skuteczne smarowanie oraz monitorowanie ilości smaru, co przekłada się na zwiększenie żywotności i bezpieczeństwa urządzeń.

Wpływ układu centralnego smarowania na wydajność maszyn

Wpływ układu centralnego smarowania na wydajność maszyn jest niezwykle istotny, ponieważ centralne smarowanie ma kluczowe znaczenie dla utrzymania sprawnego działania maszyn przemysłowych. Najważniejsze elementy układu centralnego smarowania to pompa centralna, rozdzielacz, przewody i smarowniki. Pompa centralna jest sercem systemu, ponieważ to ona generuje ciśnienie niezbędne do przeprowadzenia smaru przez cały system. Rozdzielacz jest odpowiedzialny za równomierne rozprowadzenie smaru do poszczególnych punktów smarowania, co zapewnia optymalne działanie maszyny. Przewody stanowią niezawodne połączenie pomiędzy pompą a smarownikami, umożliwiając płynny przepływ smaru. Natomiast smarowniki, umieszczone bezpośrednio przy punktach smarowania, dostarczają smar precyzyjnie tam, gdzie jest on potrzebny.

Dzięki odpowiednio działającemu układowi centralnego smarowania, maszyny pracują płynniej, co wpływa bezpośrednio na ich wydajność. Regularne, automatyczne smarowanie eliminuje tarcie i zużycie, co przekłada się na mniejsze opory, mniejsze zużycie energii oraz wydłużoną żywotność podzespołów. Dodatkowo, zminimalizowanie ryzyka braku smarowania czy nadmiernego smarowania pozytywnie wpływa na bezpieczeństwo pracy i redukuje ryzyko awarii maszyn. Dlatego inwestycja w odpowiednio zaprojektowany i utrzymany układ centralnego smarowania przynosi wymierne korzyści w postaci zwiększonej wydajności i efektywności pracy maszyn przemysłowych.

Instalacja i konserwacja układu centralnego smarowania

Instalacja i konserwacja układu centralnego smarowania jest niezwykle istotna dla właściwego funkcjonowania maszyn i urządzeń przemysłowych. Główne elementy tego układu obejmują pompę centralną, rozdzielacz, przewody smarownicze, elementy smarujące oraz urządzenia kontrolno-pomiarowe. Każdy z tych elementów pełni kluczową rolę w zapewnieniu właściwego smarowania maszyn i urządzeń, co ma istotny wpływ na ich żywotność, sprawność i koszty eksploatacji.

Pompa centralna jest sercem układu centralnego smarowania, odpowiada za przepływ smaru do poszczególnych punktów smarowania. Rozdzielacz natomiast umożliwia równomierne rozprowadzenie smaru do wszystkich miejsc smarowania. Przewody smarownicze pełnią rolę transportową, przekazując smar z pompy centralnej do poszczególnych punktów smarowania. Elementy smarujące, takie jak np. smarowniki, dystrybutory, pierścienie smarownicze, są odpowiedzialne za właściwe aplikowanie smaru w danym miejscu smarowania.

Aby zagwarantować właściwe działanie układu centralnego smarowania, konieczna jest regularna konserwacja i utrzymanie w czystości poszczególnych elementów. Należy regularnie sprawdzać i czyszczyć przewody smarownicze, monitorować pracę pompy centralnej, wymieniać filtry i oleje, a także kontrolować stan techniczny elementów smarujących. Dodatkowo, konieczne jest regularne smarowanie poszczególnych punktów smarowania zgodnie z zaleceniami producenta, co pozwoli utrzymać maszyny w optymalnej kondycji.

Poprzez odpowiednią instalację i regularną konserwację układu centralnego smarowania, można skutecznie zwiększyć niezawodność maszyn i urządzeń, zmniejszyć koszty związane z naprawami oraz ograniczyć ryzyko wystąpienia awarii. Dlatego właściwe zarządzanie tymi elementami stanowi kluczowy wskaźnik efektywności eksploatacji parku maszynowego w zakładach przemysłowych.